Druk 3D odgrywa coraz większą rolę w projektowaniu i tworzeniu nowoczesnych rozwiązań technologicznych, oferując szybkie, elastyczne i stosunkowo tanie możliwości prototypowania. Szczególne znaczenie zyskuje on w kontekście projektowania urządzeń elektroniki użytkowej dla osób niewidomych, gdzie indywidualne potrzeby użytkowników wymagają niestandardowych rozwiązań. Dzięki drukowi 3D możliwe jest tworzenie dostosowanych, ergonomicznych prototypów, które nie tylko usprawniają proces projektowy, ale także pozwalają na realne testowanie funkcjonalności i użyteczności urządzeń przed wdrożeniem ich do produkcji.

Istnieje kilkanaście rodzajów druku 3D. Poniżej wyszczególnione zostały te najważniejsze:

- FDM (Fused Deposition Modeling): Materiał, zwykle filament, jest wytłaczany i osadzany na kolejnych warstwach.

- SLA (Stereolitografia): Żywica jest utwardzana za pomocą lasera UV warstwa po warstwie.

- SLS (Selective Laser Sintering): Proszek jest spiekany za pomocą lasera.

- MJF (Multi Jet Fusion): Podobnie jak SLS, ale zamiast jednego lasera, używa się kilku strumieni materiału i energii.

- DMLS (Direct Metal Laser Sintering): Używany do drukowania metali, podobnie jak SLS, ale z proszkami metalowymi.

- PolyJet: Używa specjalnych głowic, które wydrukują materiał i podpory, idealne do tworzenia elementów złożonych.

- MSLA (stereolitografia maskowana): Używany jest wyświetlacz ciekłokrystaliczny, który utwardza żywicę warstwa po warstwie.

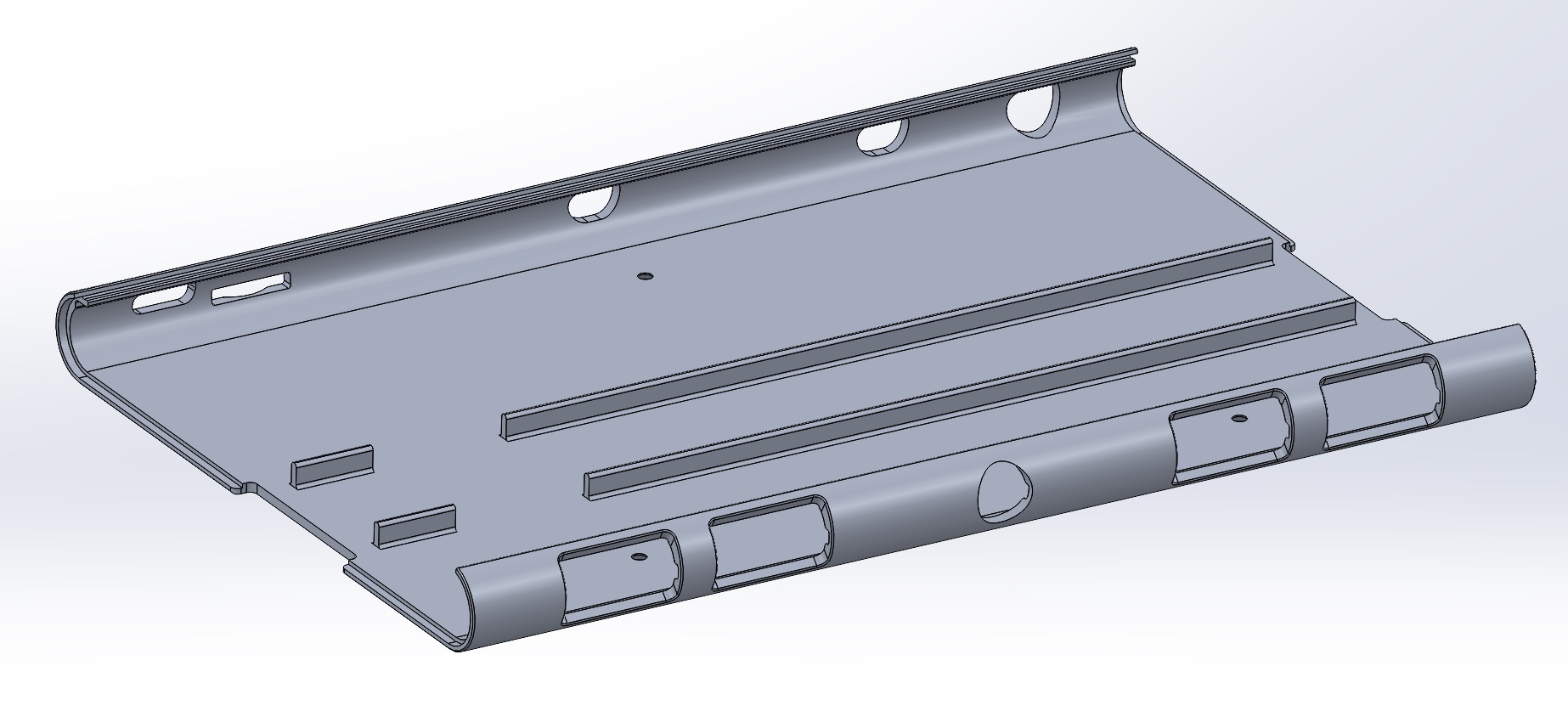

Obecnie w firmie Harpo posiadamy i wykorzystuje dwie drukarki 3D. Pierwsza z nich pracuje w technologii FDM. Druk FDM to jedna z najpopularniejszych i najbardziej dostępnych metod druku 3D, idealnie nadająca się do prototypowania obudów i komponentów mechanicznych. Technologia ta umożliwia szybkie wykonanie modeli z tworzyw sztucznych, takich jak PLA czy ABS, co pozwala na fizyczne przetestowanie ergonomii, dopasowania elementów oraz rozmieszczenia podzespołów elektronicznych. Dzięki niskim kosztom materiałów i łatwości obsługi, FDM sprawdza się szczególnie dobrze w fazie wstępnego prototypowania oraz w iteracyjnym udoskonalaniu projektów.

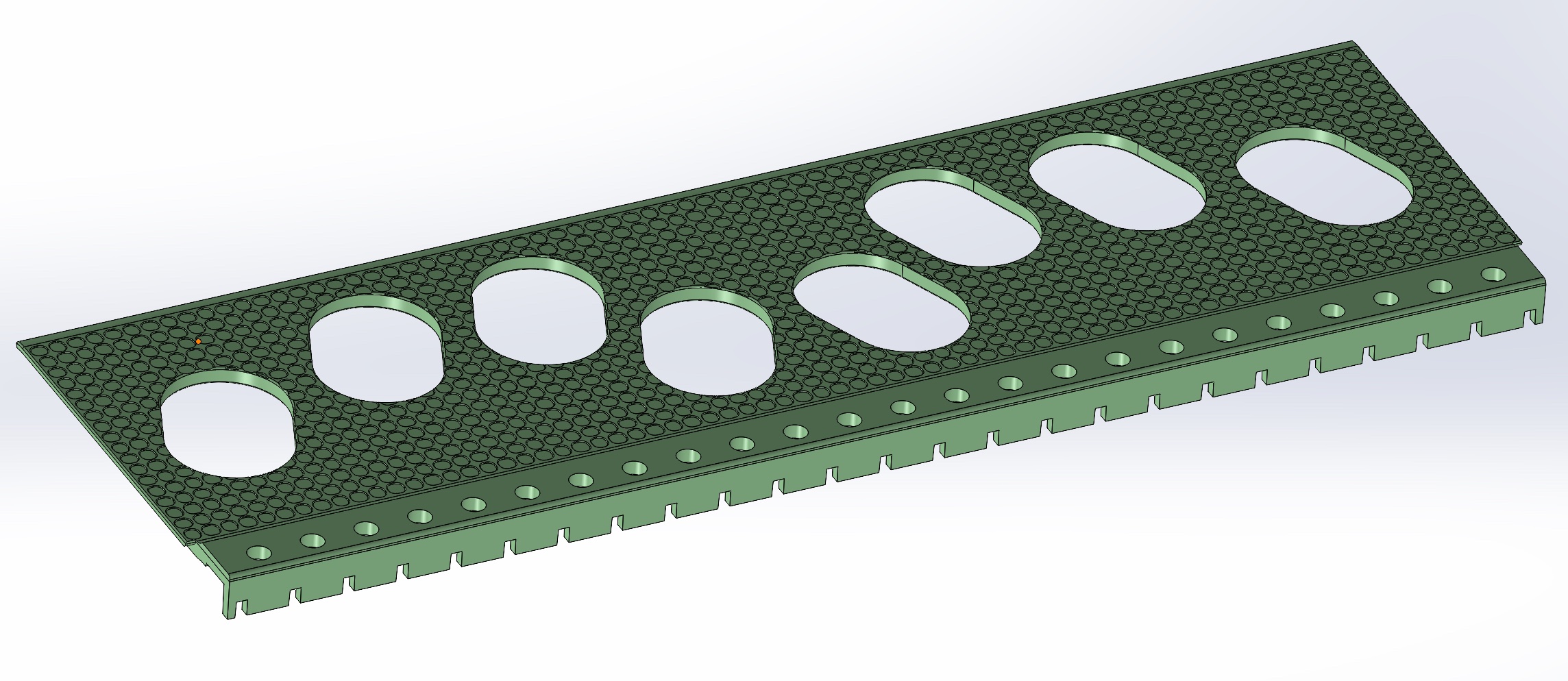

Druga drukarka pracuje w technologii MSLA. Druk MSLA oferuje wyjątkową precyzję i wysoką jakość powierzchni, co czyni go doskonałym narzędziem w prototypowaniu drobnych i szczegółowych elementów urządzeń elektroniki użytkowej. Dzięki zastosowaniu światłoczułej żywicy utwardzanej światłem UV, MSLA pozwala na tworzenie komponentów o bardzo dokładnych wymiarach, co jest szczególnie istotne przy projektowaniu przycisków, pokręteł czy detali interfejsu dotykowego. Choć druk ten wymaga nieco więcej czasu na obróbkę końcową, jego wysoka rozdzielczość pozwala na lepszą ocenę wyglądu i ergonomii finalnego produktu.

W firmie Harpo, korzystamy również z innych technologii druki 3D, które coraz częściej znajdują zastosowanie w produkcji niskoseryjnej. Technologie te to: MJF, SLA i SLS, które oferują wysoką jakość, precyzję i elastyczność projektową bez konieczności inwestowania w kosztowne formy wtryskowe.

MJF umożliwia szybkie wytwarzanie wytrzymałych elementów z nylonu o dobrych właściwościach mechanicznych i wysokiej szczegółowości. Doskonale sprawdza się w produkcji obudów, uchwytów i innych komponentów użytkowych, gdzie ważna jest zarówno trwałość, jak i estetyka.

SLA oferuje najwyższą precyzję spośród technologii druku 3D, dlatego znajduje zastosowanie w produkcji niewielkich, skomplikowanych części o bardzo gładkich powierzchniach – idealnych np. do precyzyjnych komponentów optycznych, elementów dekoracyjnych czy prototypów funkcjonalnych.

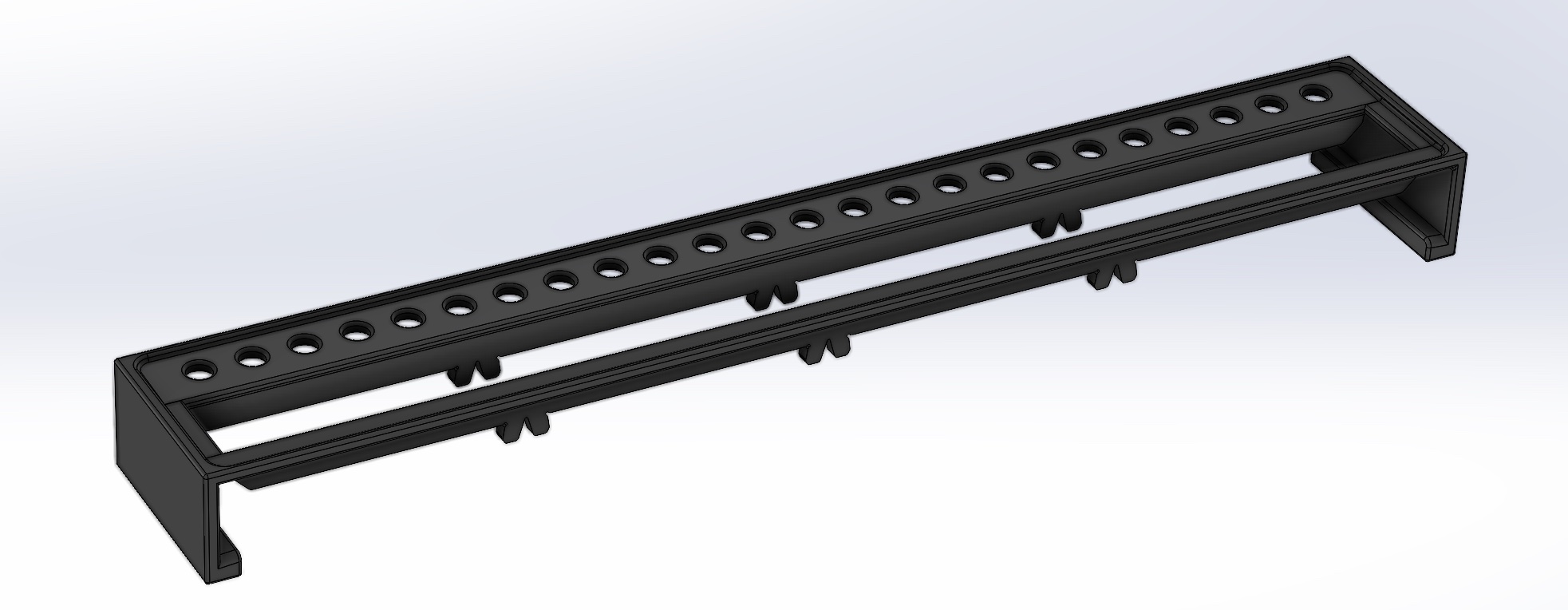

SLS umożliwia produkcję trwałych i lekkich elementów bez potrzeby stosowania struktur podporowych. Dzięki temu technologia ta sprawdza się przy produkcji złożonych geometrycznie części, takich jak mechanizmy zatrzaskowe, obudowy czy łączniki, zachowując jednocześnie wysoką wytrzymałość i odporność na zużycie.

Wszystkie trzy technologie doskonale wspierają produkcję krótkoseryjną, pozwalając na szybkie wprowadzenie produktu na rynek, elastyczne dostosowanie projektu i redukcję kosztów jednostkowych przy małych nakładach.

Dla osób, które chciałyby szerzej zgłębić każdą z obecnych na rynku technologii, polecam kompletny przewodnik po druku 3D znajdujący się pod linkiem:

https://3d.edu.pl/rodzaje-technologii-druku-3d-kompletny-przewodnik/

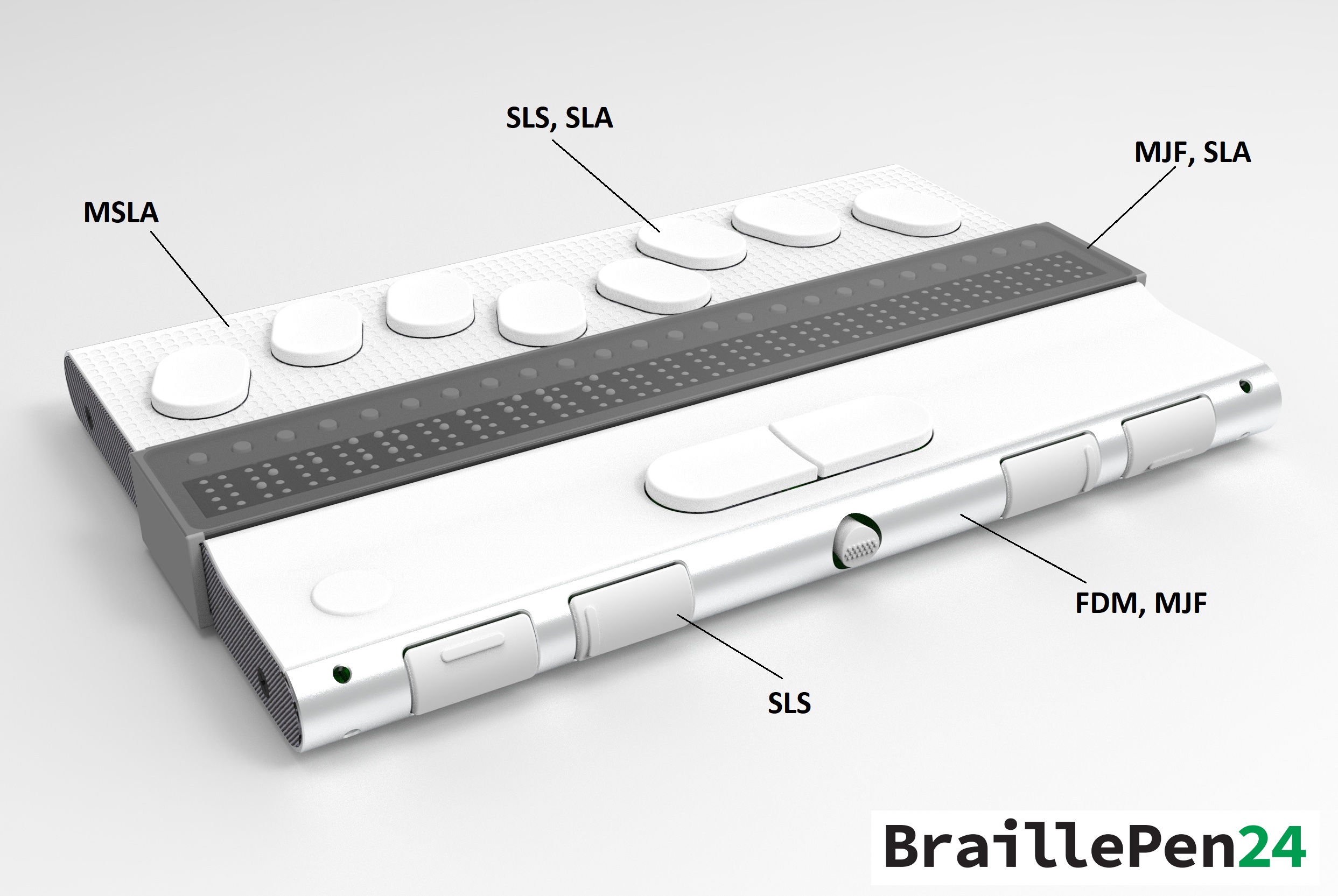

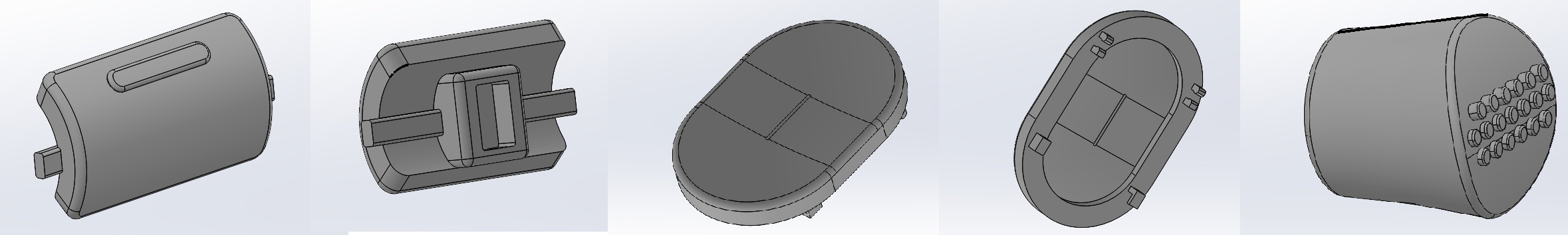

Podczas projektowania notatnika brajlowskiego BraillePen24 wykorzystaliśmy technologię druku 3D, która umożliwiła stworzenie prototypów obudowy oraz testowanie różnych wariantów konstrukcyjnych w krótkim czasie. Dzięki temu mogliśmy precyzyjnie dopracować kształt i ergonomię urządzenia. Poniżej przedstawiamy przykłady detali z których składa się notatnik brajlowski Braillepen24. Ze względu na swoją specyfikę tj. kształt, powierzchnię, wielkość detalu i jego grubość, zostały wykonane w różnych technologiach druku 3D. Pierwotnie, detale te wydrukowane zostały tylko na potrzeby projektowe ale z czasem okazało się, że mogą z powodzeniem zostać zastosowane w produkcji niskoseryjnej.

Po fazie projektowej, w której wykorzystaliśmy różne technologie druku 3D do tworzenia i testowania prototypów, opracowaliśmy nasz najnowszy produkt – notatnik brajlowski BraillePen24. Dzięki drukowi 3D mogliśmy zoptymalizować konstrukcję urządzenia, dopracować detale oraz zapewnić jego wysoką funkcjonalność i ergonomię.